Elektrody wolframowe- wpływ na zdrowie i bezpieczeństwo

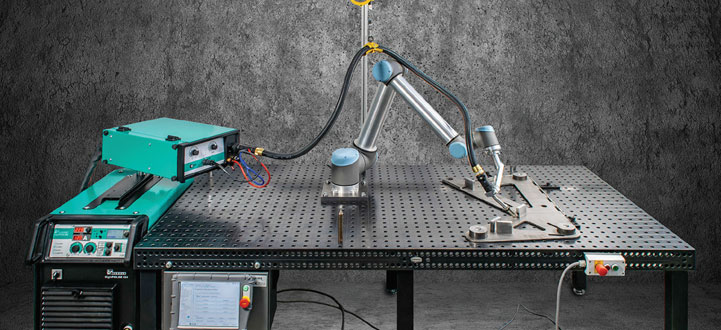

Wszyscy operatorzy podczas spawania noszą hełm i odzież ochronną, dodatkowo w zakładach instalowane są również systemy odciągu dymów, które służą poprawie środowiska ich pracy. Jednakże kilka razy dziennie, w sytuacji gdy trzeba szlifować elektrody wolframowe, spawacz często używa szlifierki stołowej lub kamienia szlifierskiego, narażając się na niebezpieczeństwo. Podczas szlifowania elektrod wolframowych spawacze są narażeni na działanie szkodliwego pyłu, odprysków cząstek metalu i większego ryzyka wypadków w wyniku bezpośredniego kontaktu z kamieniem szlifierskim. Dodatkowo długotrwałe narażenie na wysoki poziom hałasu może również mieć konsekwencje zdrowotne, jednak szlifierka Ultima-TIG producenta Inelco Grinders znacznie zmniejsza poziom hałasu podczas szlifowania w porównaniu ze szlifierką stołową lub kątową.

Środowisko pracy ma decydujący wpływ na długoterminowe zdrowie pracowników. Dlatego każda profesjonalna firma zajmująca się procesem spawania zainwestowała w odciągi dymów oraz filtrowentylację. Posiadanie takiego sprzętu stało się standardem w branży. Bez niego żaden spawacz nie mógłby dziś pracować, ponieważ już dawno udowodniono szkodliwy wpływ dymów spawalniczych na zdrowie człowieka. Proces szlifowania elektrod wolframowych, nieodłączny element spawania z wykorzystaniem metody TIG, jest jak dotąd najczęściej lekceważony.

Właśnie dlatego firma Inelco Grinders A/S wybrała „Bezpieczeństwo i higienę pracy” jako jeden z głównych obszarów swojego zainteresowania.

Przeprowadzono wiele badań dotyczących środowiska pracy spawaczy, a praktyka pokazuje, że jest ono nadal jedną z głównych przyczyn problemów związanych z pracą w przemyśle żelaznym i metalowym. Dym, gazy azotowe i cząstki powstające podczas spawania są szkodliwe dla zdrowia, ponieważ wdychanie oparów spawalniczych jest rakotwórcze. W większości krajów obowiązują przepisy zapobiegające narażeniu na te szkodliwe substancje i zapewniające, że sprzęt zainstalowany w miejscu pracy jest wykorzystywany poprawnie.

Spawacze są zobowiązani do noszenia i używania sprzętu ochronnego oraz posiadania odpowiednich odciągów gazów spawalniczych. W rozmowach na temat bezpieczeństwa zwykle pomija się jednak kwestię szlifowania elektrod wolframowych i nie widać żadnych konkretnych uszczegółowień przepisów w tym zakresie. Nadal uważa się za powszechną praktykę szlifowania elektrod wolframowych za pomocą otwartych szlifierek taśmowych lub stołowych, przez co szkodliwe cząsteczki unoszą się w powietrzu.

W niektórych krajach UE obserwujemy wzrost przepisów dotyczących mikrocząsteczek, a nawet nanocząstek, ponieważ są to cząsteczki uważane za najbardziej niebezpieczne i mogą dostać się głęboko do płuc, a niektóre mogą nawet przedostać się do krwioobiegu. Większość z tych nanocząstek pyłu to te, które nie są nawet widoczne dla ludzkiego oka. Podczas ręcznego szlifowania elektrod wolframowych można zobaczyć cząsteczki pyłu, jednak należy pamiętać, że zawierają one również bardzo niebezpieczne nanocząsteczki.

Nasze szlifierki do elektrod wolframowych wyposażone są w unikalny pojemnik na pył, który automatycznie zbiera toksyczne cząsteczki pyłu i umożliwia ich bezpieczne usuwanie, a nawet zbieranie do recyklingu.

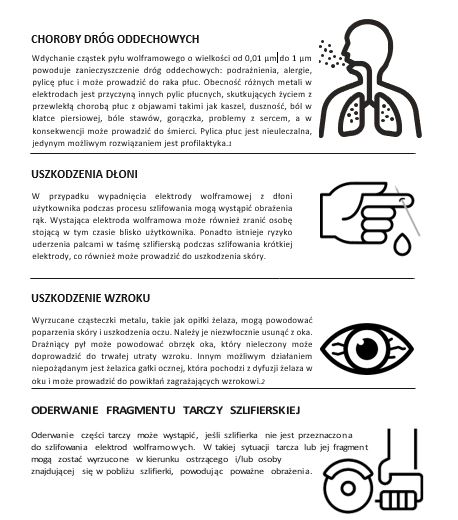

Różne zagrożenia dla zdrowia wynikające z ostrzenia elektrod wolframowych

Nowa Normalność

W SZLIFOWANIU WOLFRAMU

Celem Inelco Grinders przy opracowywaniu Nowej Normalności w branży spawalniczej jest zachęcenie spawaczy do rozważenia kwestii bezpieczeństwa i zrównoważonego rozwoju oraz odejścia od tradycyjnego punktu widzenia, zgodnie z którym powszechnie uważa się, że blizny po szlifowaniu i spawaniu są oczywistością.

W ten sposób firma chce przyczynić się do zmiany w społeczności spawaczy, w której następujące kwestie mają większe znaczenie: zdrowie, bezpieczeństwo, jakość, a także uwzględnienie śladu środowiskowego. Dlatego we wszystkich ich projektach rozwojowych dążą do udoskonalania naszych szlifierek, upewniając się, że wyżej wymienione kwestie są zawsze w centrum uwagi.

W projektach rozwojowych Inelco Grinders jeden z głównych punktów stanowiło zdrowie spawacza. Szlifowanie elektrod wolframowych na tradycyjnych szlifierkach taśmowych lub stołowych może być niego szkodliwe, ponieważ cząstki wolframu są rozproszone w pomieszczeniu i mogą przedostać się do płuc spawacza. Pojemnik pyłu zapewnia bezpieczne zatrzymanie cząstek, a tym samym ich bezpieczną utylizację. Duńska firma jest niezwykle dumna z tego projektu, ponieważ zmniejsza on wpływ na środowisko i zapewnia bezpieczne warunki pracy naszych klientów.

W Inelco Grinders A/S nigdy nie przestają stawiać sobie wyzwań, aby tworzyć coraz lepsze urządzenia, wprowadzają innowacje w przyszłość, czyniąc ją Nową Normalnością!

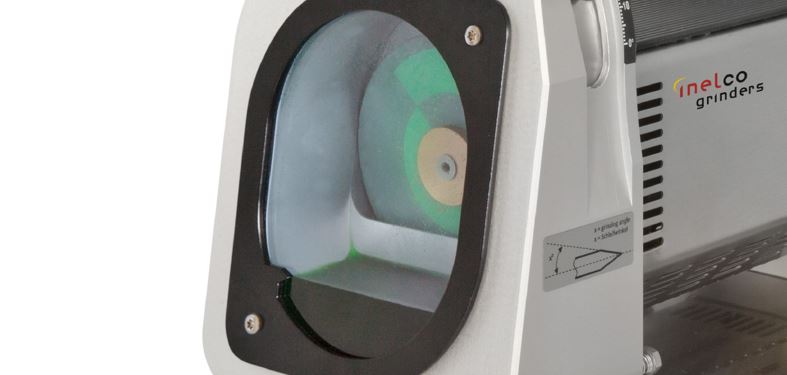

ZAMKNIĘTA KOMORA SZLIFOWANIA

Inelco Grinders dba o zdrowie i bezpieczeństwo spawacza, dlatego firma opracowała szlifierkę Ultima-TIG z zamkniętą komorą szlifierską, aby zapobiec wypadkom podczas jej użytkowania i zlikwidować niebezpieczne skutki zdrowotne powstałe w wyniku wdychania pyłu wolframowego.

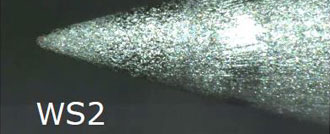

Podczas szlifowania elektrod w powietrzu obecne są cząsteczki pyłu o różnej wielkości od 10 μm do 0,01 μm. Naprawdę niebezpieczne są cząsteczki mniejsze niż 0,1 μm (zwane również nanocząsteczkami), ponieważ ze względu na swój rozmiar lub kształt nie mogą być wydalane przez organizm.4

Podczas pomiaru nanocząstek w powietrzu w odległości 40 cm od szlifierki obserwujemy ogromny wzrost nanocząstek podczas procesu szlifowania szlifierką taśmową w porównaniu do spawania szlifierką Ultima-TIG. Oznacza to, że dobrze znane ryzyko narażenia na niebezpieczne cząsteczki pyłu jest prawie wyeliminowane podczas szlifowania elektrod wolframowych z wykorzystaniem szlifierki Ultima-TIG dzięki zamkniętej komorze szlifierskiej.

Ponadto, dzięki zamkniętej komorze szlifierskiej, szlifowanie może odbywać się z wykorzystaniem specjalnie opracowanego płynu chłodzącego, co zapobiega przegrzaniu elektrody. Urazom spowodowanym oderwaniu fragmentu tarczy szlifierskiej zapobiega się w 100%, ponieważ tarcza jest w całości zamocowana w komorze szlifowania, chroniąc w ten sposób użytkownika.

PŁYN SZLIFIERSKI

Ultima-TIG jest wyposażona w pojemnik na odpady szlifierskie z płynem, który zapewnia optymalne zbieranie pyłu szlifierskiego, dodatkowo zapobiegając wdychaniu szkodliwych cząstek pyłu.

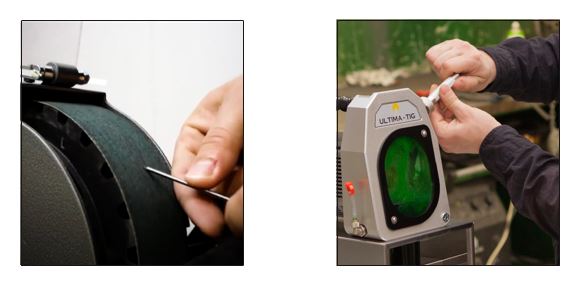

Po napełnieniu pojemnika na pył, jak widać na drugim zdjęciu po prawej stronie, ważna jest prawidłowa utylizacja pyłu wolframowego. Potencjalne wdychanie i wchłanianie cząstek wolframu może wystąpić nie tylko podczas procesu szlifowania szlifierką nie zbierającą pyłu, ale także podczas obchodzenia się z nim i niewłaściwej utylizacji pyłu szlifierskiego. Inne szlifierki wolframowe, które nie pochłaniają pyłu szlifierskiego wymagają posprzątania go z podłogi hali, a nawet w przypadku gdy zastosowano w nich systemy odciągowe, pył może osadzić się w filtrze. Dzięki Ultima-TIG można uniknąć niebezpieczeństw związanych z pyłem szlifierskim, a pojemnik z płynem ułatwia ten proces.

Światowa populacja może być narażona na szkodliwy wolfram poprzez wdychanie powietrza i spożywanie żywności z powodu niewłaściwej utylizacji cząstek tego pierwiastka. Może to mieć miejsce zwłaszcza w pobliżu zakładów przemysłowych przetwarzających lub wykorzystujących wolfram i jego związki, gdzie cząsteczki wolframu można znaleźć w powietrzu, glebie i wodzie.

Ryzyka można uniknąć, stosując bezpieczną szlifierkę wolframową, która wychwytuje 100% pyłu!

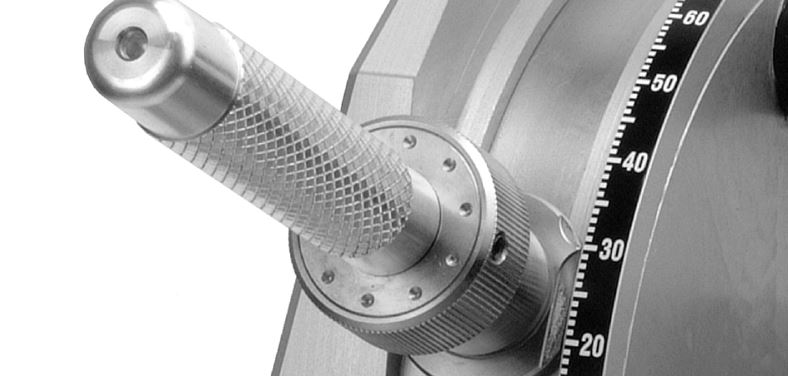

Uchwyt elektrody

WZROST BEZPIECZEŃSTWA

Podczas szlifowania elektrod wolframowych spawacze są narażeni na odpryski cząstek metalu oraz wypadanie elektrody z dłoni użytkownika. Jeśli użytkownik szlifuje elektrodę na otwartej szlifierce taśmowej bez wyposażenia ochronnego, istnieje również wysokie ryzyko wypadku z powodu bezpośredniego kontaktu z tarczą, co może prowadzić do siniaków, oparzeń, pęcherzy, bólu i kontaktowego zapalenia skóry.

Z drugiej strony, jeśli użytkownik używa rękawic ochronnych, istnieje ryzyko, że mogą one zostać pochwycone przez taśmę szlifierską, powodując wypadki i utrudniając jak najkrótsze uziemienie elektrody. Ponadto podczas ręcznego szlifowania potencjalnym zagrożeniem jest nagrzewanie się elektrody, co może spowodować poparzenia palców użytkownika.

Uchwyt elektrody został zaprojektowany tak, aby w 100% wyeliminować wszystkie wyżej wymienione zagrożenia. Użytkownik może włożyć elektrodę do uchwytu, co zapewnia jej stabilną pozycję, zapobiegając wysuwaniu się elektrody z rąk użytkownika. Uchwyt elektrody może umożliwić proces szlifowania, w którym elektrodę można zeszlifować do 8 mm, co jest długością niebezpieczną do szlifowania na otwartej szlifierce taśmowej.

Wyeliminuj wypadki, używając uchwytu elektrody i szlifuj krótkie elektrody bez żadnego ryzyka!

ZRÓWNOWAŻONY ROZWÓJ

Firma Inelco Grinders staje się coraz bardziej świadoma ekologicznie, dlatego skupia się na pomocy klientom w oszczędzaniu zasobów naturalnych w zakresie wydobycia i produkcji wolframu, ponieważ uważa się, że ma on rozległy i negatywny wpływ na środowisko. Dlatego też producent zamierza zbadać możliwości zmniejszenia śladu węglowego klientów, jak również samego przedsiębiorstwa.

Oprócz redukcji odpadów elektrod wolframowych, wszystkie szlifierki marki Inelco są wyposażone w pojemnik na odpady szlifierskie z płynem, który zapobiega zanieczyszczeniu środowiska toksycznymi cząstkami szlifierskimi i zapewnia bezpieczną utylizację. Firma nieustannie dąży do tego, aby stawać się coraz bardziej zrównoważoną. Ich pierwsze kroki w ograniczaniu własnych emisji CO2 obejmują redukcję, sortowanie i recykling wytworzonych przez nich odpadów. Idąc dalej, wszystkie projekty rozwojowe Inelco Grinders będą koncentrować się na zrównoważonym rozwoju.

! PAMIĘTAJ O UTYLIZACJI PYŁU SZLFIERSKIEGO !

Inelco Grinders rozpoczęło program, który wynika z ich misji zrównoważonego rozwoju. Projekt ten dotyczy recyklingu pyłu szlifierskiego, który jest oczyszczany i ponownie wykorzystywany w narzędziach, komponentach elektronicznych lub częściach samolotów itp., przez co z każdym takim kilogramem pyłu wolframowego środowisko jest chronione przed emisją CO2.

- Jeśli posiadasz jeden lub więcej pojemników na odpady szlifierskie z linii Ultima-TIG lub Neutra, kilka zapełnionych filtrów Neutrix i/lub końcówki elektrod pozostałe po procesie szlifowania, musisz upewnić się, że są one prawidłowo zabezpieczone, a filtry i zużyte elektrody muszą znajdować się w szczelnie zamkniętym opakowaniu.

- Jeśli chcesz wysłać pył wolframowy do recyklingu, zapakuj go bezpiecznie, aby pył szlifierski nie wydostał się z opakowania podczas jego transportu.

- Paczka musi zawierać co najmniej 800 g wolframu w przesyłce, aby zwrot nie emitował więcej CO2 niż pozwala na to recykling. Dlatego warto wziąć pod uwagę, że im więcej pyłu wolframowego zostanie nadane w paczce, tym będzie ona lepiej zrównoważona pod kątem ochrony środowiska. Jednak zgodnie z rozporządzeniem UE WE 1012/2006 w sprawie przekazywania odpadów może ona ważyć maksymalnie 20 kg.

- Ważne jest, aby przed wysyłką zważyć i zmierzyć paczkę, ponieważ informacje te będą potrzebne podczas zamawiania przesyłki w kolejnym kroku.

- Należy wejść na stronę: https://inelco- grinders.com/grindingdust/, na której trzeba wpisać swoje dane kontaktowe oraz adres, skąd ma zostać odebrana paczka.

- Otrzymasz od producenta wiadomość o tym, kiedy i kto odbierze Twoją przesyłkę.

- Po 1-3 dniach roboczych Twoja paczka zostanie od Ciebie bezpłatnie odebrana i nie będziesz musiał zajmować się utylizacją pyłu szlifierskiego, a tym samym przyczynisz się do zmniejszenia zanieczyszczenia środowiska cząstkami wolframu, ponieważ zostanie on poddany ponownemu przetworzeniu.

Celem producenta Inelco Grinders jest pomoc klientom w oszczędzaniu zasobów naturalnych i ograniczenie szkodliwego wpływu wolframu na klimat.